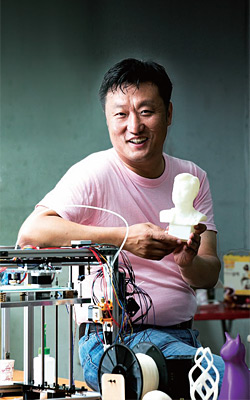

3D프린터 제조업체인 오브젝트빌드의 윌리암 SH 주(48) 기술고문은 요즘 국내외에서 인터뷰 요청이 쇄도해 즐거운 비명을 지르고 있다. 3년 전부터 개발해서 올 초에 완성한 오픈소스 3D프린터인 ‘윌리봇’의 진가가 최근 들어 인정받기 시작했기 때문이다. 그동안은 첨단기술을 개발하면서도 돈벌이보다는 공익활동에 매진했다. 돈을 벌기보다는 기술을 카페에 무상 공개하고 회원들을 상대로 교육하는 데 바빴다. 카페 회원들이 설립한 판매법인 ‘오브젝트빌드’에 그는 기술을 무상 이전했고 이 법인이 5월부터 활동을 시작하면서 윌리봇의 전파 속도가 빨라지고 있다.

윌리봇은 자체 기술로 세계 세 번째로 개발한 오픈소스 3D프린터라는 것이 강점이다. 오픈소스는 말 그대로 기술을 무상으로 오픈했으니 누구나 이 기술을 가져다 쓸 수 있다는 뜻이다. 윌리봇을 개발한 윌리암 SH 주 기술고문은 서울대 공대 공업화학과를 나온 벤처사업가 출신이다. 1997년부터 서울에서 영상장비 하드웨어 제조업체를 운영했다. 2007년 사업을 정리하고 경기도 안양으로 왔다. 엔지니어로서 사회에 기여하려고 LED조명 등을 연구하다가 3D프린터가 유망한 분야임을 깨닫고 개발에 착수해 윌리봇 개발에 성공했다.

윌리봇은 우리나라가 요즘 대세인 3D프린터 시장의 글로벌 강자가 되는 토대를 마련했다는 점에서 의의가 크다. 윌리봇이 개발되기 전까진 우리나라에 독자적 기술로 개발된 3D프린터가 없었다. 윌리봇 개발의 성과는 컸다. 오픈소스로 기술을 공개한 이후 윌리봇을 바탕으로 한 3D프린터가 국내에서 다수 개발됐다. 유저 그룹이 3000명이 넘고 초등학생까지도 윌리봇을 쉽게 쓰는 등 대중화도 많이 진전됐다.

윌리봇은 성능도 좋다. 높은 기술력과 낮은 비용이 미덕이다. 윌리봇은 국내 기술로 개발된 제품으로 해외 제품과 차별화된 FFF기술을 채택하여 정교함은 높이고 고장률은 크게 낮추었다. 윌리봇은 4호에 걸친 출시로 신뢰성을 크게 높였다. 또한 모든 부품을 국산화하는 데 성공함으로써 제품가격과 유지비용의 가격경쟁력을 갖추었다. 윌리암 SH 주 기술고문은 “비슷한 수준의 외산 제품에 비해 기기 가격은 3분의 1 이상, 소모품 비용은 40분의 1 이상 저렴하다”면서 국내는 물론 해외 시장에서도 경쟁력이 있다고 자신했다.

실제로 윌리봇은 제조업 강국인 미국, 중국, 이탈리아 등 20개국에 수출 상담 중이다. 국내에서도 아주대 등 학교를 비롯해 건축모형, 액세서리, 목업(mock-up) 관련 기업에서 사용되고 있다.

윌리봇의 성능이 뛰어난 것은 그가 기존 방식의 장단점을 면밀히 분석해 최상의 결과를 도출했기 때문이다. 프린터 방식을 박스형으로 채택한 것이 대표적인 예다.

3D프린터는 크게 기계 부문, 전자 부문, 익스트루더 부문으로 구성돼 있다. 그는 “프린터 방식 중에서 가장 바람직한 것은 박스형”이라고 설명했다. “세계에서 가장 잘 팔리는 제품은 모두 박스형으로 돼 있습니다.” 메이커봇, 얼티메이커 등이 세계에서 가장 많이 팔리는 제품이다. 메이커봇은 스트라타시스라는 회사에 4500억원에 매각돼 더 유명해졌다. 현재 가장 많이 팔리는 제품이다. 얼티메이커는 영국 제품으로 유럽에서 많이 팔리고 빠른 것이 특징이다.

윌리봇도 물론 박스형이다. “박스형은 프린팅이 되는 물체는 움직이지 않고 프린트 헤드가 x, y 축으로 움직이는 방식입니다. 따라서 프린팅이 안정적으로 진행됩니다.”

익스트루더는 ABS수지를 녹여서 정밀하게 나오게 하는 장치다. “이것을 외국제품을 썼는데, 윌리봇에서 국산화해서 보급했습니다. 우리나라에서 나오는 후발 주자의 노즐은 우리 윌리봇에서 보급하는 노즐이 대부분입니다.”

그는 내년 2월 이후 글로벌 차원에서 진행될 진검승부를 위해 획기적인 제품을 준비하고 있다. 지금까지 내놓은 제품들이 플라스틱 재질을 만드는 것이었다면, 이 제품은 다른 재질로 물건을 만들 수 있는 도구이기 때문이다. “최근 관련 특허가 하나 풀렸는데 내년 2월경에 특허가 하나 더 풀릴 거예요. 진검승부는 그때부터입니다.”

개발 중인 신제품은 SLS(Selective Laser Sintering)와 DED(Direct Energy Deposition) 두 가지 방식이 있다. 그는 처음에 SLS방식으로 개발하려고 했다. SLS는 미국 텍사스 오스틴대학에서 플라스틱을 성형하기 위해서 개발한 방식이다. SLS는 처음부터 3D프린터를 겨냥해서 만들었기 때문에 특허도 많이 걸려 있다. 개발은 쉽게 할 수 있지만 특허 문제와 화재 발생이 우려되고 공기 접촉으로 거품이 발생할 수 있고 부대시설이 크다는 단점이 있다. 무엇보다도 특허로 보호돼 있는 부분이 많아서 개발을 한다고 해도 판매가 쉽지 않다.

“그래서 개발을 포기하려고 했습니다. 그런데 외국 기사를 보니 GE가 메탈 프린팅 업체를 인수하고, 3D시스템스가 피닉스라는 메탈 프린팅 업체를 인수하는 것을 보면서 특허를 피할 수 있는 방법이 있다는 것을 느꼈습니다.”

이것이 DED방식이었다. 이 방식은 용접선을 이용하거나 분말을 레이저로 녹여서 성형을 하거나 굳히는 방식이다. DED방식은 용접에서 시작한 것이어서 특허를 거는 것이 쉽지 않다. “대한민국의 엔지니어가 피해를 받을 일은 없는 게 좋을 것 같습니다. 그래서 이 방식으로 개발하는 것이 최선이라고 생각했습니다.”

그는 산업용 대형장비 및 가정용 소형장비를 개발하고 소재를 보다 다양화해 해외 거대기업과 본격적인 경쟁을 할 것이라고 밝혔다. 그는 정부가 ‘3차 산업혁명’으로 불리는 3D프린팅산업의 중요성을 깨닫고 신성장동력으로 집중 투자해야 한다고 주장했다. “3D프린터의 가능성은 무궁무진합니다. 미국, EU(유럽연합), 일본, 중국 등은 이 사실을 깨닫고 3D프린터를 국가 전략산업으로 육성하고 있습니다. 중국 업체에서 우리한테도 돈을 다 대줄 테니 중국으로 오라고 제의를 많이 합니다. 중국은 3D 소프트웨어 개발한다고 하면 정부에서 업체에 10억~20억원을 준다는군요. 핵심이 소프트웨어인데 우리는 하드웨어도 안 되고 있고 문제의 심각성도 깨닫지 못하고 있으니 나라의 장래가 걱정스럽습니다.”

그는 “3D프린터 개발에 발을 디뎠으니 끝장을 보고 싶다”며 “세계 최고 성능의 3D프린터를 개발해 대한민국이 3D프린터의 강국이 되도록 기여하고 싶다”고 말했다.