‘괴물배터리’ 전쟁이 시작됐다. 전기차의 핵심인 차량용 배터리를 둘러싼 글로벌 사업자들의 개발 경쟁이다. ‘괴물 배터리’는 빨리 충전되면서도 충전이 오래가는(차량 항속거리가 긴) 고성능 배터리다. 일본의 도시바는 지난 10월 3일 보도자료를 내 “6분 충전해 325㎞를 달리는 배터리를 개발했다”고 발표했다. 2019년부터 양산 예정이다. 이전까지의 전기차 배터리는 짧아도 30분 이상을 충전해야 했다.

세계 각국이 매연을 발생시키지 않는 전기차에 보조금을 지급하면서 생산과 개발을 장려하지만 아직까지 전기차가 대중화되지 못하고 있는 이유는 전기차 배터리의 경제성이 내연기관을 앞서지 못하기 때문이다. 아직까지 전기차의 항속거리(1회 충전해 주행할 수 있는 거리)는 최신형 모델이라 해도 300㎞ 수준을 벗어나지 못하고 있다. 연료를 한 번 가득 채우면 700㎞가량을 갈 수 있는 내연기관차에 비해 한참 뒤떨어진다. 배터리 가격이 높아 전기차 자체의 가격이 비싸고 아직까지 충전 관련 인프라가 부족한 것도 전기차 대중화를 막는 요인이다.

이를 해결하기 위해 배터리 사업자들은 크게 두 가지 방향으로 배터리를 개발하고 있다. 하나는 대량생산을 통해 배터리 생산 단가를 낮추는 것이다. 미국의 전기차 브랜드 테슬라가 일본의 전기전자업체 파나소닉과 함께 미국 네바다주에 건설 중인 ‘기가(Giga)팩토리’가 그 사례다. 테슬라는 기가팩토리가 완성되면 2018년부터 35GWh의 전기차 배터리셀을 생산할 수 있을 것으로 전망한다. 테슬라는 이를 통해 자사의 보급형 세단인 모델 3에 들어갈 배터리 생산비용을 30%가량 절감한다는 계획이다.

다른 한 방향은 배터리 고급화 전략이다. 글로벌 사업자들은 항속거리 500㎞ 이상의 고성능 배터리를 개발하기 위해 경쟁하고 있다. 이를 위해 각 사(社)의 배터리 관련 연구 인력들은 배터리 소재부터 셀·팩 제조 기술까지 모든 방법을 동원해 고출력·고성능 배터리를 개발하고 있다.

이처럼 ‘괴물배터리’를 둘러싼 개발 경쟁이 가속화되는 요인은 세계 최대 전기차시장인 중국 때문이다. 지난해 6월 LG화학과 삼성SDI는 중국 정부의 ‘제4차 전기차 배터리 모범기준 인증’에 신청했다가 탈락한 뒤 아직까지 재인증을 받지 못하고 있다. 자국의 배터리 제조사를 키우려는 중국이 시장에서 의도적으로 외국산 배터리를 배제하면서 배터리 제조사들은 고성능 배터리로 돌파구를 찾는다는 계획이다. LG화학의 한 관계자는 “중국 시장은 언제든 예고 없이 막힐 수 있기 때문에 장기적으로는 배터리 품질 고급화로 갈 수밖에 없다는 공감대가 있다”고 말했다.

앞서가는 파나소닉, 쫓아가는 국내 업체

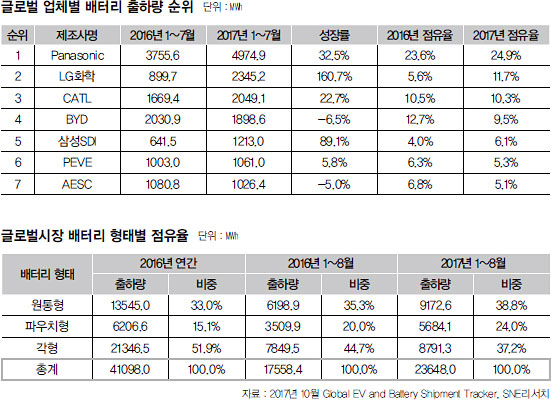

전기차용 배터리 출하량 세계 1위는 일본의 파나소닉이다. 에너지 전문 시장조사기관인 SNE리서치에 따르면 2017년 상반기 기준 전기차용 배터리 출하량의 글로벌 점유율에서 파나소닉이 차지하는 비중은 27.9%로 2위인 LG화학(12.3%)의 두 배가 넘는다. 파나소닉의 주요 고객사는 테슬라다. 원통형 배터리는 이전까지는 노트북에 흔히 쓰였던 배터리였다. 업계에서 전기차용 배터리의 크기와 용량을 두고 갑론을박이 벌어질 때 테슬라는 발상을 전환해 전기차에 노트북용 원통형 배터리 수천 개를 얹었다. 현재는 원통형 배터리가 전기차 배터리 시장의 흐름을 선도하고 있다.

현재 파나소닉은 중국 다롄에 연간 전기차 수십만 대에 배터리를 공급할 수 있는 생산공장을 갖고 있다. 여기에 예상보다 중국 및 유럽시장 전기차 수요가 빠르게 증가하면서 추가로 1개동을 건설하고 있다. 이 공장이 완공되면 생산량은 2배가 될 것으로 추정된다.

국내 배터리 제조업체들의 현황은 어떨까. 우선 손꼽을 만한 사업자는 LG화학이다. 출하량 기준으로 따질 때 지난 상반기 세계시장 점유율(출하량 기준) 12.3%로 세계 2위다. LG화학은 이전까지 휴대전화·노트북 등 소형 IT기기에 에너지 저장장치로 주로 쓰인 리튬이온 배터리를 개발한 노하우가 있어 셀 제조에 강점을 갖고 있다는 것이 업계의 분석이다. 쉐보레의 ‘볼트 EV’, 현대자동차의 ‘아이오닉’ 등이 LG화학의 리튬이온전지가 들어가는 전기차다.

LG화학은 대전에 있는 배터리연구소에서 고속충전 관련 원재료 개발과 차세대 전지 선행개발을 진행한다. 1999년 상무 시절부터 배터리연구소장을 맡아온 김명환 배터리연구소장(사장)이 연구소를 총괄한다. 김명환 소장은 서울대 공업화학과를 졸업한 후 KAIST에서 화학공학으로 석사를 받은 뒤 미국 애크런대에서 고분자공학으로 박사학위를 받았다.

삼성SDI는 2017년 상반기 출하량 기준 6.4%로 세계 5위 수준이다. 독일의 BMW와 미국의 크라이슬러, 인도의 마힌드라 등이 삼성SDI의 주요 고객사다. 삼성SDI는 수원의 삼성SDI연구소에서 선행기술 연구를 수행한다. 장혁 삼성SDI 연구소장(부사장)이 소장을 맡고 있다. 장 소장은 인하대 금속공학과를 졸업하고 미국 유타대에서 금속공학으로 석·박사 학위를 받았다. 이후 삼성에서 전기차 리튬이온전지와 플렉시블 2차전지, 휴대용 연료전지 등 에너지 관련 신기술을 개발해왔다.

후발주자인 SK이노베이션도 배터리 전쟁에 뛰어들었다. 전기차 배터리 시장의 잠재력을 보고서다. LG화학의 한 관계자는 “LG화학에서 SK이노베이션으로 이직하는 인력이 최근 늘어나는 추세인 것으로 안다”고 했다. SK이노베이션의 배터리 연구개발은 이장원 B&I 연구소장(상무)이 총괄한다. 이 소장은 연세대 화학공학과를 졸업해 미국 노스웨스턴대에서 화학공학으로 박사를 받았다. 1993년 SK이노베이션의 전신인 유공에서 연구원 생활을 시작했고 2012년에는 SK이노베이션 첨단소재연구소장에 올랐다. 현재 SK이노베이션 리튬이온전지에 들어가는 분리막 연구의 총책임자다.

리튬이온 배터리는 크게 양극재·음극재·전해질·분리막 4부분으로 구성된다. 양극은 리튬이온을 제공하고, 음극은 리튬이온을 저장한다. 전해질은 리튬이온이 이동할 수 있는 공간을 제공하며, 분리막은 양극과 음극에서 발생한 전자가 안정적으로 일을 할 수 있도록 유지하는 역할을 한다. 이 양극·음극·전해질·분리막을 한 용기에 담으면 배터리의 최소 단위인 배터리 셀(cell)이 되고, 여러 개의 셀을 한데 묶고 배터리관리시스템(BMS)과 냉각장치를 장착하면 배터리 팩(pack)이 된다.

니켈 함량을 높여라

리튬이온 배터리는 액체·겔 타입의 전해질을 통해 리튬이온이 양극과 음극을 오가며 충전과 방전이 이뤄진다. 이때 리튬이온이 전해질을 타고 움직이는 속도가 배터리의 출력을 좌우한다. 배터리의 소재 중에서는 양극재와 음극재가 용량에 가장 큰 영향을 미친다. 어떤 소재를 쓰냐에 따라 내부 전자의 흐름이 달라진다. 이 중 음극재는 탄소, 인,흑연으로 고정돼 있기 때문에 배터리 용량에 미치는 영향이 정해져 있다.

음극재가 고정돼 있기 때문에 배터리 용량은 양극재가 결정한다. 현재 리튬이온 배터리의 양극재로 널리 쓰이는 것은 니켈, 코발트, 망간으로 만들어진 NCM 소재다. 각국의 배터리 업체들은 니켈 함량을 높이는 데 사활을 걸고 있다. 니켈 함량이 높을수록 에너지 밀도가 높아져 항속거리가 길어진다. 최근에는 니켈·코발트·망간이 8:1:1의 비율로 구성된 NCM811 배터리를 서로 먼저 개발하겠다며 LG화학과 SK이노베이션이 신경전을 벌이기도 했다.

하지만 니켈은 불안정하기 때문에 전해질과 반응해 발화할 가능성이 있다. 이 때문에 이전까지 니켈 함량을 70% 이상으로 높이는 것은 불가능에 가깝다고 받아들여졌다. 니켈 함량을 지나치게 높이면 배터리 폭발 가능성이 높아지기 때문이다.

SK이노베이션은 양극재에 첨단 기술을 사용하는 방법으로 이를 극복했다. 공 형태의 소재 내부에는 니켈을 많이 넣고 표면에는 함량을 60% 정도로 낮춰서 평균 80%의 니켈 함량을 맞추면서도 양극재의 안정성을 높이고 수명도 늘렸다. 현재는 LG화학도 NCM811 배터리를 개발해 내년 상반기 중 양산할 계획이다.

그렇다면 테슬라는 어떻게 전기차로 수년 전부터 400㎞에 가까운(모델 S) 항속거리를 기록했을까? 테슬라는 유닛 셀이 작은 배터리를 썼기 때문에 양극재의 니켈 함량을 일찍부터 80%까지 올릴 수 있었다는 것이 전문가들의 설명이다. 같은 출력의 배터리를 만든다 해도 테슬라의 파나소닉 18650은 6000~7000개의 셀이 들어갈 수 있지만 셀이 큰 배터리는 1000개밖에 안 들어간다. 니켈 함량이 높아져도 셀이 작으면 상대적으로 안정적이다. 테슬라는 뛰어난 배터리관리시스템(BMS)으로 수천 개의 셀을 각각 컨트롤할 수 있지만 다른 회사의 BMS는 많은 셀을 동시에 컨트롤하기가 어렵다.

현재 일본에서 차세대 전기차 배터리로 떠오르고 있는 것은 전고체 배터리다. 액체·겔 형태의 기존 전해질 대신 고체 전해질을 쓰는 배터리를 상용화하는 것이다. 전고체 배터리의 장점은 높은 안정성이다. 양극재와 음극재가 고정돼 있어 전기 합선이 일어날 가능성이 낮고, 액체·겔 전해질에 비해 발화할 가능성도 낮다. 일본의 자동차업체 도요타는 2021년 미국에서 생산되는 자동차에 전고체 배터리를 넣겠다며 전고체 배터리 상용화를 선언한 바 있다.

하지만 액체·겔 배터리에 비해 강한 출력을 얻기 어렵다는 게 전고체 배터리 상용화의 걸림돌이다. 고체 전해질은 액체·겔 전해질보다 저항이 커 이온의 이동속도를 높이기 어렵다. 선양국 한양대 에너지공학과 교수는 “전해질이 고체면 니켈 함량이 높아져도 전해질과의 반응 가능성이 낮아진다는 점에서 안정적이지만 에너지밀도가 액체·겔 전해질에 비해 낮아 실용화하려면 시간이 많이 걸릴 것”이라고 했다.

대세는 원통형

원통형, 각형, 파우치형으로 나뉘는 배터리 형태에도 변화가 감지된다. SNE리서치의 분석에 따르면 올해 1월부터 8월까지 출하된 전 세계 전기차의 배터리 유형별 점유율에서 올해 원통형이 각형을 제치고 1위를 차지했다. 지난해 1월부터 8월까지의 출하량 중 35.3%를 차지했던 원통형은 올해 같은 기간 38.8%를 차지한 반면 각형은 44%에서 37.2%로 감소했다. 파우치형은 지난해 20%에서 올해 24%로 소폭 증가했다.

파나소닉의 18650 원통형 리튬이온 전지는 테슬라의 주요 성공 요인으로 꼽힌다. 18650은 지름 18㎜, 길이 65㎜ 크기의 원통형을 의미한다. 노트북용으로 주로 보급된 원통형 18650은 세계 최초의 리튬이온 이차전지이다. 제조 공정이 성숙해 대량 공급에 가장 적합한 리튬이온전지라는 분석이 있다.

SNE리서치의 분석에 따르면 원통형 배터리의 점유율 상승이 두드러졌다. 8개월간 9.2GWh가 출하됐다. 지역별로 유럽권과 중국, 미국에서 원통형 배터리 출하량이 증가하고, 업체별로는 원통형 배터리가 탑재된 테슬라와 중국 업체들의 판매량이 증가한 것이 주 요인이다.

반면에 각형 배터리는 올해 1~8월 출하 규모가 원통형보다 적은 8.8GWh에 그쳐 점유율이 크게 떨어졌으며 파우치형과의 격차도 줄어들었다. 비야디(BYD), 포톤(Foton) 등 중국 완성차 업체의 각형 배터리 출하량이 감소한 것이 주된 이유다. 그간 각형 배터리를 생산하던 삼성도 최근 원통형 모델을 내놓고 있다.

파우치형 배터리는 올해 1~8월 출하 규모가 5.7GWh를 기록하면서 점유율이 24.0%로 상승했다. 이는 국가별로 미국과 중국, 한국, 독일, 프랑스 등에서 파우치형 배터리 출하량이 늘어나고 업체별로는 쉐보레와 르노, BAIC 등의 파우치형 배터리 탑재 모델 판매가 증가한 데 따른 것이다. LG화학이 생산하는 배터리는 파우치형이 주력이다.

중국의 배터리 제조사들도 기존의 리튬인산철 배터리에서 리튬이온 배터리로 넘어오려고 하고 있다. 중국 배터리 업계 1위인 비야디는 리튬이온 배터리 생산을 위해 연구개발을 진행하고 있다. 중국 2위인 CATL도 리튬이온 배터리 기술을 연구하고 있다.

글로벌 사업자들의 배터리 개발 경쟁이 격화되면서 양극재 소재 중 가장 비싼 코발트의 가격도 폭등하는 추세다. 양극재는 전기차용 배터리 원가 중 44%를 차지하는 핵심소재다. 배터리의 경우 공급처와 발주처의 계약 기간이 긴 편이기 때문에 중간에 원재료 가격 상승으로 손해가 나도 ‘울며 겨자 먹기’로 공급해야 한다는 것이 배터리업계 관계자들의 하소연이다.